摘要:针对变频恒压供水设备常见的堵转和压力震荡等故障, 分析基于PLC控制的变频器恒压变频供水系统在压力不足时增加水泵的过程和用水量下降时减少水泵的工作过程, 也对该系统使用过程中出现的工频与变频切换跳闸、系统震荡及机械故障等进行总结分析, 并给出相应的处理对策。

当前居民的供水系统多采用基于PLC变频器的恒压供水系统。该系统能够根据用户的实际需求设定供水压力, 根据用户水量的需求投入或者切除水泵机组, 实时保持水压稳定。另外, 由于变频器的软启动和软停车功能, 可以消除水锤效应, 增加电机的使用寿命。工作时, 如果出现系统震荡, 则会造成电机或者其他管网部件的损坏[1]。实际使用过程中, 供水系统故障率影响着供水效果, 对恒压供水系统的常见故障及其原因做了深入分析, 有利于提高供水系统的可靠性。

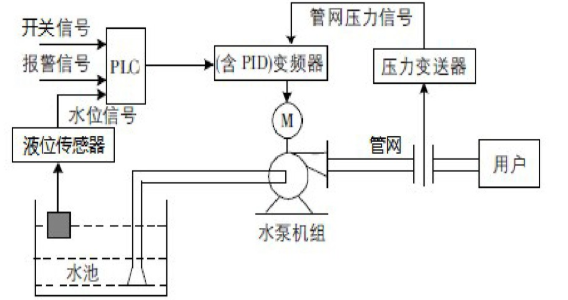

变频恒压供水系统主要由压力传感器、PLC控制单元、大功率变频器、水泵机组、管道、水位传感器等组成[2]。如图1所示。一般大型小区或者高校校园中恒压供系统多采用多台水泵及电机, 根据用水量的大小投入不同数量的电动机。整个系统中必须有备用泵, 保障不间断的供水运行。供水压力信号由管网出口端的压力传变送器产生, 并把压力转换为4-20mA的电流信号送入变频器内部。变频器内部设置期望的供水压力参数, 而压力表反馈信号与压力设定值进行比较, 经过变频器内部的PID运算, 把结果转换为调整变频器频率的启动信号。该结果高于与压力设定值一段时间, 则降低变频器的输出频率运行, 若达到变频器的最低运行频率仍旧无法满足要求, 则退出一台水泵运行。相反, 如果当前变频器已经达到频率上限值, 但是压力反馈至还低于设定值, 则系统自动增加一台水泵变频运行, 提高供水压力。由于变频器自带的PID控制, 故管道供水压力调节稳定。特别是对于用水量变动较大的单位, 也更容易调整PID参数。

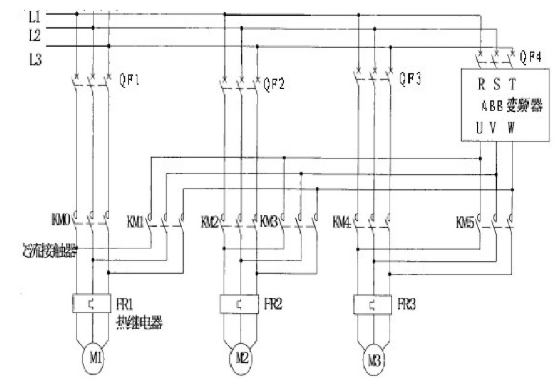

该系统采用一台55KW变频器拖动三台电机运行。性价比较高。恒压供水主电路如图2所示, 接触器KM1、KM3、和KM5用于变频输出控制。而接触器KM0、KM2和KM4接于工频电源, 实现各台电机的工频运行。空气断路器 (QF) 是电源开关器件, 做短路保护。热继电器 (FR) 做过载保护。该系统中, 变频器可以实现对任意一台电机的软启动和恒压供水控制。首先KM1吸合, 由变频器软启动M1电动机变频状态下工作。当用水量增大, 变频器运行至上限频率50Hz时, 水压仍然低于低于压力设定值, 则变频器停止输出。KM1接触器断开, KM0吸合将M1切换为工频工作。然后使KM3接触器吸合, M2电动机投入变频运行。当M2电机的运行频率也达到上限频率, 而水压仍低于设定值时, 可以变频驱动M3电动机变频运行;减泵的工作过程:假设三台泵满负荷运行, M1、M2工频运行, M3变频运行。当用水量减少、变频器运行频率低于下限值20HZ时, 但管网压力仍偏高时, PLC接收变频器的最低运行频率信号, 延时后, 接触器KM5接触器断开, 水泵M3停止运行, KM2失电复位、而KM3变频器运行。如果输出频率仍然低于下限值, 则继续减泵, 直至只有一台水泵M1变频运行。

目前, 广泛使用基于PLC控制的变频恒压供水控制系统。由水池液位传感器实现进水量及系统的自动启停控制, 由总出水管安装的压力传感器、PLC将检测到的各种信号, 自动调整变频器的输出频率来改变电机的转速达到整个供水系统的压力恒定。

在恒压供水方案中, 变频器拖动电动机增泵时, 变频器输出频率达到50HZ, 电动机的转速也达到额定转速, 输出电压的大小和相位也与电源相同, 此时迅速切除变频器, 接入工频电源运行效果最佳。否则易造成工频运行断路器跳闸。实际运行中, 由于相位相同难于测定, 特别是当变频器断开瞬间, 电机的定子虽然开路, 但定子绕组中储存的磁场能量要经过较长时间才能衰减完。转子由于惯性作用仍会继续旋转产生感应电动势, 和电源产生相位差, 就会对电网和变频器造成电流冲击。最严重的是当它们之间相位差180度时, 将会产生很大的冲击电流, 损坏变频器等电气设备。

针对此种问题, 解决方案如下:一是监测电机切换瞬间变频器输出电动势的频率和相位, 如果和电源相同, 则投入切换装置, 实现变频器与电网之间同步切换[3]。目前常用锁相环鉴频鉴相技术, 变频向工频切换时, 当变频器出去50HZ时, 锁相环鉴频鉴相器检测到输出电压的频率、幅值、相序和相位与工频电网一致时, 工频接触器吸合, 切除变频器, 水泵电机接入工频电网运行, 实现工频电源向变频调速转换。即减泵时, 变频器现空载加速至50HZ, 启动锁相环节, 检测频率、幅值、相序相同时, 变频器投入运行, 工频接触器断开电源。该种方法平稳, 但是造价较高, 适用于大功率水泵使用。二是调整延时时间, 减小转子电流, 在电机允许的范围内进行切换。变频向工频切换时, 使得输出频率超出50HZ (在电机允许的范围内) , 切除变频器并封锁输出, 同时电机自由停车, 电流衰减, 当转速将至额定转速时投入工频电源;工频向变频切换时, 先断开工频接触器, 自由停车, 避开反电动势影响, 切换至变频器, 变频器跟踪电动机转速启动运行。ABB系列变频器就具有该种功能。该种方式需要调试延时时间, 适用于中小功率。

变频器自动控制不稳定, 反馈信号不及时或者不准确, 供水压力值不是保持在一个平稳位置。造成压力升高系统减泵运行, 但又出现压力不足, 系统重新把变频泵切换为工频运行, 同时又变频增加一台水泵运行。但压力有过高, 重新开始减泵运行, 如此反复循环的振荡运行。系统表现为电机频繁切换, 而压力频繁变化, 影响系统稳定。

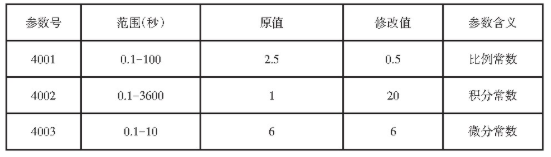

(1) PID参数设置不当, 导致系统震荡[4]。当然也包括用水量的巨大变化, 使得原来设定的PID参数不满足现在的要求。故需要重新设定。若水压在设定值上下剧烈波动, 则调节PID指令的微分常数, 使设定值适当减小, 同时适当增加积分常数值;若调整过于缓慢, 水压的上下偏差很大, 则说明系统的比例常数设定值过大, 应适当减小。以ACS510变频器为例, 某高校供水系统假期期间出现压力震荡, 经分析认为用水量变化过大, 需要修改变频器PID参数。调整值表1, 调整后系统基本稳定, 假期结束又恢复原值。

(2) 切换时间设置不当, 特别是在临界值时, 即单台电机压力不足, 但再增加一台变频运行水泵, 即使在最低频率运行, 压力也超限。造成水泵在临界点来回切换出现震荡状态。可以适当提升压力设定值, 或者设置延时时间。在管道最高压力之下, 重新设置高一级的压力期望值, 避开震荡点;加碱泵该操作不应该瞬间完成, 故需设置一个合适的缓冲时间。当满足水泵增减条件时, 系统开始计时, 如果在设定时间内, 转换条件一直保持, 则系统依据发出加减泵操作操作信号。在设定时间内, 如果转换条件不能一直维持判则不发出加减泵操作信号。当水泵增减条件再次满足时, 则重新计时并开始比较。

恒压供水系统, 水泵是旋转部件, 容易出现机械故障, 但表现出来的往往是电气故障。因此要从电气表现出来的故障进行分析, 找到机械故障。下边以ACS510变频器的供水系统故障进行分析。

(1) 绝缘损坏。对近两年的运行状况分析, 多次出现F0016报警, 电机停转。该报警号为接地故障。用摇表检测故障电机主电路端子处的接地电阻, 几乎为零。故该线路或者电机绝缘损坏需要更换。由于水泵电机在井下, 和电缆一并工作在潮湿环境。故都有可能绝缘损坏, 所以实际中要认真判别是电机故障, 还是电缆故障。

(2) 止回阀损坏。变频器出现F0012报警, 经查询为堵转故障。现场调试, 发现某一台电机单独工频启动正常, 但变频启动时, 初始电流是额定电流的1.5倍, 随后恢复至正常值, 但是自动运行时, 电机不能够正常切换发生报警停车。怀疑止回阀故障, 更换后正常, 变频启动时电流从小电流逐步上升至额定电流。因为止回阀磨损导致瞬间堵转, 当把止回阀打开后恢复正常运行, 但在切换是由于止回阀不能顺利开通和相邻管道的影响, 使该水泵不能够打开止回阀。

使用PLC与变频器实现恒压供水已经广泛应用, 单台变频器拖动多台电机运行控制系统结构简单, 系统成本较低已被广大用户使用。其中系统的稳定运行便尤为重要。在系统调试和使用过程中, 对工频与变频切换跳闸、系统压力震荡和常见的机械故障进行分析, 并提出了解决办法。可以有效预防设备故障, 做到提前预防, 减少停机率, 延长设备的使用寿命, 对提高和改善供水系统的稳定性具有重要的实用价值。

[2]王煜.采用PLC控制的变频恒压供水系统设计[D].大连理工大学, 2014.

[3]徐甫荣.关于变频器的输出切换问题探讨兼论水泵群软起停控制方案[J].电气传动自动化, 2002 (4) :19-23.